DI LUCA URCIUOLI

Professore aggregato di Gestione della Supply Chain del Programma MIT-Saragozza

Negli ultimi anni, le supply chain sono cambiate a causa della globalizzazione. Negli anni Ottanta, le aziende si sono rese conto del fatto che l’esternalizzazione è una pratica fondamentale per diminuire i costi e concentrarsi sulle attività di base. Dal quel momento, l’uso di fornitori è cresciuto sostanzialmente e oggi le aziende esternalizzano tra il 60 e l’80% della produzione a molteplici fornitori.

La tendenza a esternalizzare, come conseguenza della globalizzazione, ha comportato benefici per aziende e società. Ora qualsiasi business può implementare cambiamenti strutturali che permettono di minimizzare i costi, ridurre l’attivo e focalizzarsi sulla strategia R+S dei propri prodotti, servizi e componenti principali. Quando si esternalizza la produzione di componenti, i fornitori che partecipano alla supply chain hanno la possibilità di crescere e acquisire competenze tecniche che non avrebbero altrimenti acquisito. L’esternalizzazione permette ai fornitori di interagire con vari compratori, rinforzando l’economia di scala e abbassando i costi di produzione. In generale, si può affermare che l’esternalizzazione migliora la qualità del prodotto e, in ultima istanza, riduce i prezzi dei dettaglianti; quindi, ha un impatto positivo sul benessere sociale.

A prescindere dai vantaggi evidenti dell’esternalizzazione e della globalizzazione, lo scenario in cui ci troviamo provoca anche un aumento della vulnerabilità delle supply chain a rischi e di interruzioni inaspettate. La logica è ovvia: spostare la produzione all'estero mina la visibilità e la trasparenza delle operazioni. Le aziende spesso non conoscono la cultura locale e le condizioni politiche dei Paesi dove si stabiliscono. Ad esempio, in alcuni Paesi, l’instabilità politica, la presenza di organizzazioni criminali infiltrate nell’ambiente aziendale, le rivolte e le guerre sono alcuni dei fenomeni che potrebbero mettere a repentaglio l’attività in modo inaspettato e causare ritardi significativi. In particolare la corruzione si sta rivelando uno dei problemi con i quali avere a che fare in certi Paesi provocando, in ultima istanza, un’esponenziale crescita dei costi operativi.

L’esternalizzazione e la globalizzazione possono aumentare la vulnerabilità della supply chain a rischi o interruzioni inaspettate

La pandemia da COVID-19 ha dimostrato queste vulnerabilità, generando una moltitudine di nuove sfide nella gestione della supply chain. La pandemia ha messo a repentaglio la mano d’opera e la fornitura di componenti, materie prime, servizi, fondi monetari e materiali necessari alle supply chain per funzionare correttamente. I produttori di automobili Honda, Jaguar e Volkswagen hanno attraversato gravi difficoltà finanziare durante la crisi causata dal COVID-19. Inoltre, alcuni fornitori hanno deciso di ritirare le offerte commerciali temendo il rischio di insolvenza dei loro acquirenti. La chiusura delle fabbricche nei Paesi produttori hanno provocato ritardi nella produzione oltre che il collasso dei porti marittimi di trasporto internazionale posticipando ancora di più le consegne. I dettaglianti sono stati letteralmente assaltati dai consumatori che, presi dal panico, hanno svuotato gli scaffali provocando rotture di stock e alzando il rischio dell’effetto frusta. Infine, l’applicazione di restrizioni governative e lo smart working hanno incrementato la domanda di prodotti elettrici e provocato la mancanza di microchip. Questo scenario ha influenzato i tempi di consegna degli ordini collegati a supply chain di molteplici settori industriali, dalle telecomunicazioni fino all’automazione.

Alcuni giorni o alcune settimane di interruzione della produzione possono tradursi, per le aziende, in perdite significative e persistenti nel tempo, soprattutto se la supply chain è stata configurata per favorire l’efficienza invece di resistere alle interruzioni. In questo senso, il Lean Management è una tecnica il cui obiettivo è minimizzare lo spreco riducendo le dimensioni dei lotti e dell’inventario disponibile, aumentando la frequenza delle spedizioni sperando che le consegne si realizzino in tempo. Quando il ritmo di produzione viene rallentato dai fornitori o quando il trasporto subisce dei ritardi, lo stock di riserva dei dettaglianti e dei magazzini esaurisce, rende impossibile la soddisfazione della domanda dei clienti. Questo è il caso del settore dell’automazione, in cui la maggior parte delle automobili vengono costruite a seguito dell’ordine. Molti fornitori di aziende in Europa e negli Stati Uniti, sono ubicati nel continente asiatico e il settore è famoso per implementare tecniche di produzione aggregata (Lean Manufacturing). Per questo, il terremoto in Giappone del 2011 ha prodotto importanti perdite, stimate dagli esperti in un calo delle vendite di automobili di circa 640.000 unità (Wheatley & Ramsay, 2011).

La lunghezza della supply chain incrementa l’esposizione ai rischi

Altre pratiche di gestione che possono intensificare la vulnerabilità della supply chain hanno a che vedere con un rifornimento singolo o multiplo. Il rifornimento singolo permette di migliorare le relazioni con i fornitori; tuttavia, può avere effetti distruttivi in caso di errori. Molti ricordano l’incendio di Albuquerque (Nuovo Messico) che ha interrotto la fornitura di microchip portando alla bancarotta il produttore di telefonia mobile Ericsson. Strategia differente era quella di Nokia che, sebbene utilizzasse lo stesso finitore, è riuscita a sopravvivere all’incidente dato che la sua supply chain era progettata per rispondere in modo efficiente a possibili interruzioni. Nokia cambiò il design dei suoi prodotti e stabilì canali di fornitura con l’obiettivo di disporre di altri fornitori e non interrompere così la produzione di telefonia mobile.

La lunghezza della supply chain incrementa l’esposizione ai rischi. I professionisti logistici spesso affermano che: la merce in movimento è merce a rischio. In altre parole, quanto maggiore è la distanza di trasporto da percorrere, tanto maggiori saranno i possibili rischi, così come il tempo di consegna dell’ordine nel caso in cui il carico vada perso o sia soggetto a ritardi. Ad esempio, numerose aziende hanno subito e continuano a subire gli effetti dell’incidente nel canale di Suez del marzo 2021. La nave Ever Given, che trasportava più di 18.000 container provenienti da venti Paesi (unità denominata TEU, Twenty-foot Equivalent Units), è stata colpita da una potentissima e repentina raffica di vento e si è arenata rimanendo incagliata nel canale e bloccando una delle principali arterie di trasporto marino mondiale.

Le conseguenze nella supply chain tra Europa, Asia e Medio Oriente sono state significative. Molte navi commerciali sono state danneggiate dalla chiusura repentina del canale; non solo chi attendeva i container trasportati da Ever Given ma anche le 300 imbarcazioni che dovevano attraversare il canale di Suez in entrambe le direzioni. Questo si traduce in 16.9 milioni di tonnellate che corrispondono a un valore di circa 50 miliardi di dollari. Gli esperti hanno stimato che il valore della merce bloccata si aggirava sui 400 milioni di dollari all’ora e circa 9 miliardi di dollari per ogni giorno di inattività. L’autorità del canale di Suez ha anche registrato perdite tra i 14 e i 15 milioni di dollari al giorno in tasse di transito. Ancora una volta, le industrie che hanno implementato una tecnica lean sono state quelle che hanno sofferto maggiormente, registrando carenze, effetti frusta, mancanza di capacità delle navi e tariffe di trasporto elevate. Inoltre, anche se il canale è stato riaperto, gli effetti collaterali che implicarono una maggiore congestione nei porti marittimi sono rimasti per i 6 mesi successivi.

Davanti all’incertezza, la supply chain deve essere configurata per fa conciliare il rendimento con i costi di prevenzione e riduzione dei rischi

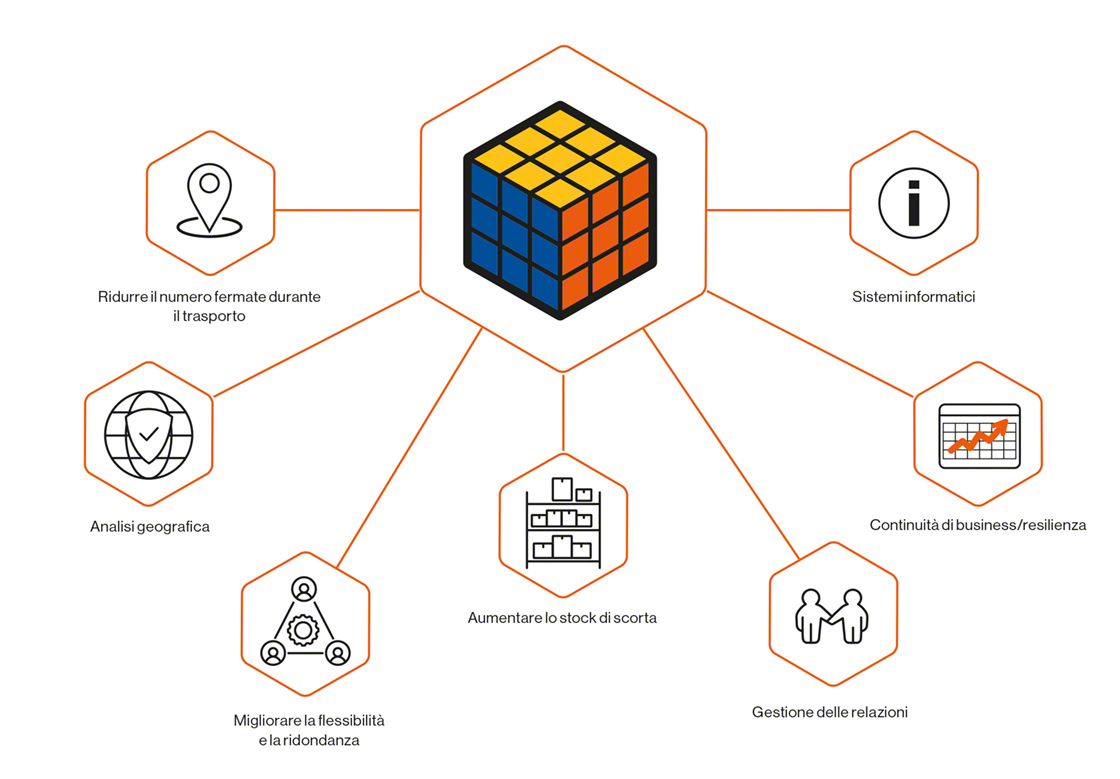

Davanti all’incertezza, la supply chain deve essere configurata far conciliare rendimenti e costi di prevenzione e riduzione dei rischi. Di seguito alcune pratiche consigliate:

- Ridurre il numero di fermate durante il trasporto. I carichi in movimento sono carichi a rischio di, in particolare, furto o sequestro. I rischi relativi alla sicurezza della merce crescono se il carico si ferma in un porto, in un terminal, in una stazione di servizio o, persino quando il corriere riposa in un’area di servizio. Una pianificazione del trasporto aiuta a ridurre il numero di fermate durante il trasporto.

- Analisi geografica. A livello strategico, le aziende possono lavorare con fornitori che si trovano in regioni geografiche esposte a pericoli naturali o dove è noto che esistano rischi di sicurezza rilevanti e difficili da eliminare. La delocalizzazione di fabbriche o operazioni logistiche è un’attività complessa e, di conseguenza, è necessario considerare se è preferibile affrontare il potenziale impatto nel business o diminuire o eliminare certi rischi.

- Migliorare la flessibilità e la ridondanza. Alcune attività come la produzione possono raddoppiare, ad esempio, esternalizzando tale processo per un prodotto o componente a vari fornitori. È preferibile diversificare i fornitori in termini di rischi e posizione geografica. È inevitabile che aumentando il numero di fornitori di uno stesso componente i costi verranno influenzati ma, dall’altro lato, la supply chain potrà fronteggiare meglio gli inconvenienti. Questa flessibilità si può applicare anche al trasporto, progettando percorsi alternativi, o alla produzione, riorganizzando le linee di produzione per duplicare i rendimenti, se possibile.

- Aumentare lo stock di scorta. Disporre di un buffer di riserva è molto vantaggioso perché da margine di manovra alla supply chain per garantire l’attività in caso di interruzione dei flussi di fornitura. I buffer possono accogliere più stock del necessario o servire da buffer temporanei nei terminal intermodali assicurando lo scambio ottimale.

- Gestione delle relazioni. Il tipo di relazione che si stabilisce con un fornitore determina il grado di trasparenza su attività e salute finanziaria. La fiducia nello scambio di informazioni si rileva un fattore determinante. Un fornitore che lavora sotto pressione può non condividere informazioni sulle proprie debolezze e vulnerabilità per battere i competitor. La mancanza di visibilità sulle potenziali minacce porta a rischi inaspettati, aumentando i costi per mitigare gli impatti.

- Continuità del business/resilienza. A prescindere dalle strategie e dagli strumenti di prevenzione, un eventuale rischio può avere un forte impatto sull’azienda. Pianificazione e implementazione sono di estrema importanza per garantire che le aziende reagiscano rapidamente ed evitino una possibile escalation di conflitti.

- Sistemi informatici. Esistono soluzioni informatiche che monitorano i fornitori in tempo reale, così come i flussi di carico durante il trasporto. Allo stesso modo, questi sistemi permettono di connettersi a server esterni che raccolgono informazioni in tempo reale sulle previsioni meteorologiche, su possibili disastri naturali, stato del traffico o la congestione dei terminal. Questi strumenti stanno facendo la differenza nel processo decisionale e giocano d’anticipo a eventuali interruzioni.

Pratiche per gestire il rischio nella supply chain

Le aziende con solide strategie di gestione dei rischi possono ottenere un vantaggio competitivo e consolidare la propria posizione di leader di mercato

I vantaggi della gestione dei rischi

La gestione dei rischi nella supply chain ha dimostrato di essere vantaggiosa per le aziende. I costi aggiuntivi, come quelli che sorgono quando le consegne sono in ritardo o viene persa la merce, quando i prodotti vengono danneggiati o la produzione viene fermata, possono essere ridotti significativamente.

Oltre alla riduzione dei costi, gli studi mostrano che le aziende con delle solide strategie di gestione dei rischi possono ottenere un vantaggio competitivo e, di conseguenza, consolidare la propria posizione di leader del mercato. La rapida reazione di Nokia quando il fornitore di microchip in Nuovo Messico ha interrotto la produzione è un chiaro esempio di come le aziende che gestiscono i rischi siano in grado di trasformare le sfide in opportunità, ad esempio, ampliando la quota di mercato quando i competitor falliscono.

Un altro potenziale vantaggio di stabilire un efficiente piano di gestione dei rischi è la possibilità di partecipare a business più rischiosi. Si dice: “Nessun rischio, nessun guadagno”. Quindi, mentre un approccio proattivo al rischio può essere molto gratificante per le aziende, un piano di gestione del rischio può aiutare a controllare i rischi e a mitigarne le conseguenze.

Dr. Luca Urciuoli professore aggregato nel Programma Internazionale di Logistica MIT-Saragozza. Inoltre, è professore associato del KTH Royal Institute of Technology (Stoccolma, Svezia) e ricercatore nel Centro per il Trasporto e la Logistica del MIT.

Articoli

- Chopra, S., Sodhi, M., & Lücker, F. (2021). Achieving supply chain efficiency and resilience by using multi‐level commons. Decision Sciences.

- Elahi, E. (2013). Risk management: the next source of competitive advantage. Foresight.

- Ivanov, D., Tsipoulanidis, A., & Schönberger, J. (2017). Global supply chain and operations management. A decision-oriented introduction to the creation of value, Springer texts in Business and Economics.

- McKinsey (2021). The future of work after COVID-19, https://www.mckinsey.com/featured-insights/future-of-work/the-future-of-work-after-covid-19.

- Russon, M.A. The cost of the Suez Canal blockage, BBC News. Available at: https://www.bbc.com/news/business-56559073.

- Sheffi, Y. & Rice JR, J. B. (2005). A supply chain view of the resilient enterprise. MIT Sloan Management Review, 47, 41.

- Urciuoli, L., (2017). Automating supply chain resilience should be high on your digital agenda. MIT Sloan Management Review. Available at: https://sloanreview.mit.edu/article/automating-supply-chain-resilience-should-be-high-on-your-digital-agenda/.

- Wagner, S. M. (Ed.). (2009). Managing risk and security: The safeguard of long-term success for logistics service providers (Vol. 16). Haupt Verlag AG.

- Wheatley, M. and Ramsay, M. (2011). After the disaster in Japan. Available at: https://www.automotivelogistics.media/after-the-disaster-in-japan/7408.article.