Il miglioramento continuo e la sua applicazione in logistica

Il miglioramento continuo ha l’obiettivo di aumentare la qualità e il rendimento di un prodotto o di un processo attraverso l’analisi costante dei suoi elementi. Questa tecnica di origine giapponese è sempre più diffusa nelle aziende occidentali. Il miglioramento continuo mira alla creazione di un’azienda più efficiente attraverso piccoli cambiamenti continui, che cercano di eliminare le dinamiche improduttive e di standardizzare le regole.

In questo articolo, analizziamo che cosa s’intende con miglioramento continuo, quali sono le strategie principali e come si possono applicare al settore logistico.

Che cos’è il miglioramento continuo?

Le tecniche di miglioramento continuo sono una serie di strategie che hanno l’obiettivo di perfezionare e ottimizzare procedure, prodotti o servizi con piccoli cambiamenti decisi sulla base dell’approfondita conoscenza dei cicli operativi e dell’analisi dei dati.

Esistono parecchi metodi che applicano la strategia di miglioramento continuo per potenziare il rendimento di un impianto. Tuttavia, il metodo Kaizen o 5S è diventato uno dei più popolari per la sua semplicità ed efficacia.

Il miglioramento continuo con il metodo Kaizen

Kaizen (“cambiare in meglio”, in giapponese) è un metodo sviluppato dall’ingegnere Taiichi Ohno per la casa automobilistica Toyota al termine della Seconda Guerra Mondiale. Aveva il fine di accrescere la competitività dell’azienda e portarla al livello di quelle statunitensi. Oggi, però, è diventato uno standard mondiale della gestione aziendale.

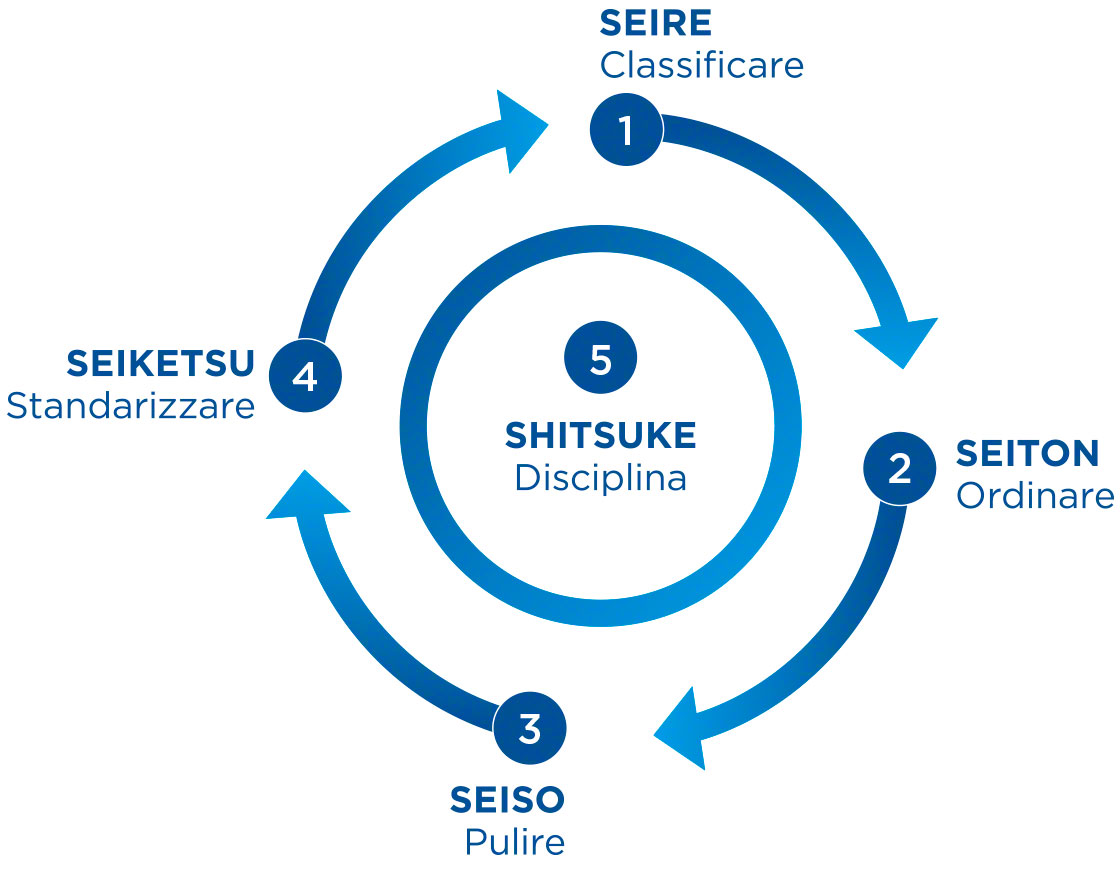

Il metodo Kaizen parte dalla premessa che, per quanto un processo si svolga correttamente, esiste sempre un margine di miglioramento. Applicata in particolare negli ambiti produttivi e logistici, questa strategia utilizza un complesso di procedure per analizzare le prestazioni aziendali, individuare le inefficienze e implementare cambiamenti. Tutto ruota intorno a cinque principi, noti come le 5S dalle iniziali dei termini giapponesi:

- Seire (Separare): il primo processo del metodo Kaizen suddivide le attività per distinguere quali aggiungono davvero valore al prodotto o al servizio (le cosiddette gemba).

- Seiton (Sistemare): il lavoratore deve avere a portata di mano tutti gli strumenti utili per essere veloce e produttivo. Seiton significa sistemare e organizzare le attrezzature necessarie per lavorare in modo da evitare spostamenti e movimenti poco efficienti.

- Seiso (Pulire): l’identificazione degli errori e la pulizia del luogo di lavoro sono fondamentali per il benessere dell’operatore e per il suo massimo rendimento.

- Seiketsu (Standardizzare): dopo l’identificazione degli errori, si fissano le regole e gli standard necessari per ottimizzare l’efficienza dei processi.

- Shitsuke (Sostenere): quest’ultima fase è indispensabile per il successo delle precedenti. L’organizzazione deve interiorizzare le nuove regole e adottare una filosofia di miglioramento continuo per valorizzare tutti i cicli operativi che si svolgono in azienda.

In sostanza, attraverso le 5S, il metodo Kaizen promuove una strategia ideale per aumentare la redditività dell’azienda, identificare ed eliminare tutte le inefficienze e, soprattutto, potenziare quanto aggiunge valore.

Altri metodi di miglioramento continuo: dal PDCA al Six Sigma

Oltre al metodo 5S, esistono altre strategie o strumenti che si applicano al miglioramento continuo. La loro priorità è il raggiungimento dell’eccellenza dei processi sfruttando i dati che vengono generati. Anche questi sono due importanti metodi di standardizzazione del miglioramento continuo:

- Il Ciclo di Deming o PDCA: PDCA è l’acronimo dell’inglese ‘Plan, Do, Check, Act’. Questa strategia ciclica descrive i quattro passaggi essenziali per rilevare inefficienze, programmare soluzioni e, in ultima analisi, migliorare la redditività di tutti i processi che si svolgono nel magazzino.

- Six Sigma: questo programma di miglioramento continuo mira all’eliminazione degli errori nella consegna del prodotto finale al cliente. Questa strategia si pone l’obiettivo di un massimo di 3-4 errori ogni milione, intendendo con errore ogni evento che ostacoli la soddisfazione del cliente.

- Metodologia Lean: la strategia Lean individua tutte quelle fasi che non aggiungono valore al prodotto allo scopo di raggiungere l’eccellenza in termini di qualità.

Per promuovere il miglioramento continuo, non è necessario prediligere un metodo sugli altri. Non ce n’è uno migliore dell’altro. Sono complementari tra loro e ognuno offre dei vantaggi. Queste strategie si possono e si dovrebbero applicare tutte insieme. L’obiettivo è sempre il miglioramento: ridurre le inefficienze, introdurre cambiamenti incrementali e garantire la corretta introduzione di nuove abitudini in tutta l’azienda.

Lo spreco: muda, mura, muri

Le tecniche di miglioramento continuo comprendono l’analisi costante dei processi per garantire la massima redditività in ogni fase. Ad esempio, i termini muda, mura e muri comprendono una strategia per identificare errori e sprechi in produzione.

Questo metodo, noto anche come le 3M del Sistema di produzione Toyota, si fonda sull’analisi degli errori e degli sprechi di un processo produttivo al fine di apportare i cambiamenti necessari per operare senza errori e garantire l’esperienza migliore per il cliente finale. Si tratta di tre concetti chiave:

- Muda (spreco): con muda si intendono quegli errori che utilizzano le risorse senza dare alcun valore aggiunto al prodotto finale. In origine, il metodo Toyota considerava 7 forme di spreco che si verificano di solito in un centro di produzione: movimentazioni inutili, eccesso di scorte, rilavorazioni (cicli operativi ripetitivi), sovrapproduzione, tempi morti tra le linee di produzione, eccessi di lavorazione (procedure che non aggiungono valore) e trasporti poco efficienti.

- Mura (irregolarità): il Responsabile della produzione deve trovare ogni squilibrio, interruzione o alterazione nel carico di lavoro che provochi un costo aggiuntivo sulle linee di produzione. Pertanto, un controllo completo del rendimento dei processi di produzione è indispensabile per identificare difetti, errori e mancate conformità. Come risolvere queste anomalie? Implementando metodologie che allineino produzione e domanda, come ad esempio Kanban o just-in-time.

- Muri (sovraccarico): un’unione di muda e mura (spreco e irregolarità) provoca ciò che i giapponesi attribuiscono a muri, ossia stress. Una programmazione inefficiente provoca stanchezza negli operatori o persino colli di bottiglia in produzione.

In definitiva, applicando gradualmente il metodo delle 3M di Toyota, si eliminano gli sprechi in produzione nonché le anomalie e gli squilibri nel carico di lavoro. L’eliminazione di muda e mura porta all’annullamento di muri, ossia dello stress e dell’instabilità sulle linee di produzione.

Vantaggi dell’implementazione del miglioramento continuo in magazzino

In che modo può contribuire il miglioramento continuo all’attività logistica e alla gestione giornaliera del magazzino? I vantaggi principali sono:

- Garanzia di un prodotto/servizio di qualità: l’implementazione di una tecnica di miglioramento continuo è una garanzia di successo in ambito produttivo e logistico che comporta un’esperienza più soddisfacente per il cliente.

- Riduzione dei costi logistici: questa strategia permette di avere la quantità ottimale di scorte in magazzino, ridurre il lead time dei fornitori, assegnare priorità ai cicli operativi più produttivi ed eliminare quelli privi di valore aggiunto.

- Movimentazioni efficienti: i metodi Kaizen o PDCA eliminano spostamenti inutili e propongono percorsi di picking più efficienti, garantendo una maggiore produttività per gli operatori.

Tuttavia, l’implementazione di questi sistemi favorisce anche lo sviluppo di una mentalità pull flow negli impianti. Che cosa significa? Che il magazzino opera secondo il modello JIT (just-in-time). Pertanto le attività vengono eseguite quando arriva la domanda del cliente finale, evitando cicli operativi poco efficienti e rischi come l’overstock o l’obsolescenza della merce.

In questo senso, Mecalux offre numerose soluzioni per supportare l’implementazione di un metodo di miglioramento continuo come Kaizen o PDCA. Supply Chain Business Intelligence, la funzionalità avanzata di Easy WMS, consente al Responsabile della logistica di raccogliere tutti i dati del magazzino e strutturare le informazioni al fine di determinare i KPI logistici rilevanti e misurare l’impatto della strategia di miglioramento continuo.

Miglioramento continuo come garanzia di competitività

In un contesto logistico in costante evoluzione, con tecnologie destinate a rivoluzionare la quotidianità delle aziende in un futuro non molto lontano, le società devono essere in grado di migliorare continuamente per restare competitive.

Il primo passo verso l’efficienza della supply-chain comprende il monitoraggio e l’analisi dei KPI, al fine di identificare le inefficienze ed eliminare quei processi che non aggiungono alcun valore. L’implementazione di una strategia di miglioramento continuo in azienda è l’unica strada verso la riduzione dei costi logistici e l’ottimizzazione delle risorse a disposizione di ogni azienda.

Se desideri aumentare al massimo il rendimento del tuo magazzino, contattaci: un nostro esperto ti aiuterà a sfruttare al meglio la logistica della tua azienda.